从人类工业文明在效率与品质的道路上艰难攀爬,我们可以看出每一次生产力的范式革新,都伴随着对“完美制造”近乎偏执的追求。然而,这条通往极致之路的核心瓶颈,始终在漫长的岁月里受困于人类视觉的局限与机械程序的僵化。人工目检的疲劳、情绪波动带来的误判,传统机器视觉对预设规则的依赖与柔性适配的无力,犹如两道沉重的枷锁。今天,一场源自人工智能的机器视觉革命正悄然重塑流水线的基因,它以无接触的精准之眼穿透微观世界,用算法的智慧解构瑕疵的本质,在高速奔腾的产线上实现缺陷自动识别与毫秒级响应的高速监测,宣告着智能制造感知时代的真正来临。

在追求规模与速度的现代工业体系中,质量检测环节长期扮演着“减速带”的角色。传统的机器视觉虽试图以自动化破局,却深陷“编程地狱”,其底层依赖预设特征库与固定算法规则。一旦产品迭代或检测标准调整,工程师需耗费大量时间重写代码、调试参数,严重拖累柔性生产节奏。物理接触式的检测还可能对高价值产品,如芯片、光器件等产品造成二次损伤。产能与良率这对工业“双生子”,在传统模式下难以兼得。

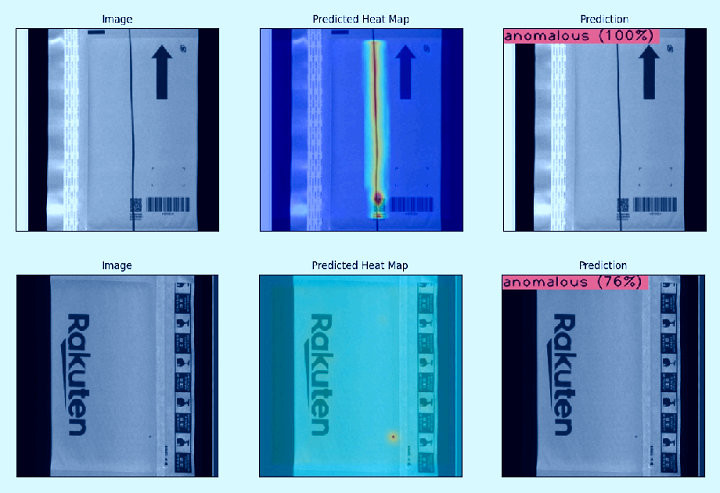

人工智能,尤其是深度学习驱动的认知进化,为机器视觉赋予了“看懂”工业世界的认知能力。AI机器视觉将图像传感器捕获的流水线画面,转化为深度学习模型可解构的数据洪流。模型通过卷积神经网络层层剥离像素背后的抽象特征,从产品轮廓定位、表面纹理分析到异常区域分割,均在毫秒内完成。这种能力彻底颠覆了规则编程的范式,让系统不再依赖“IF-THEN”指令,而是通过良品与缺陷样本的自我学习,构建对“缺陷”概念的泛化理解。深圳虚数科技研发的DLIA工业缺陷检测系统就是如此,它只需少量缺陷样本便可以自主学习特征规律,显著降低了数据获取成本。

当全球制造业竞逐智能化制高点时,深圳虚数以原创性技术突破核心赛道。其将前沿人工智能算法、自适应光学成像与工业场景深度融合,打造的DLIA系统不仅是对自动化设备的升级,更是为流水线赋予了一种穿透物质表象、量化品质本质的认知升维。DLIA工业缺陷检测系统在电子制造、精密机械、纺织、半导体等领域的成功应用,标志着中国智造正从技术跟随者向规则制定者蜕变。它让每一件产品在诞生的源头即被嵌入品质基因,使“零缺陷”制造从理想照进现实。

线上股票配资炒股门户网址提示:文章来自网络,不代表本站观点。

- 上一篇:正规合法股票配资平台 其设计“已准备好投入生产”

- 下一篇:没有了